来源: 发布时间:2014-09-10

本刊记者 刘家贻

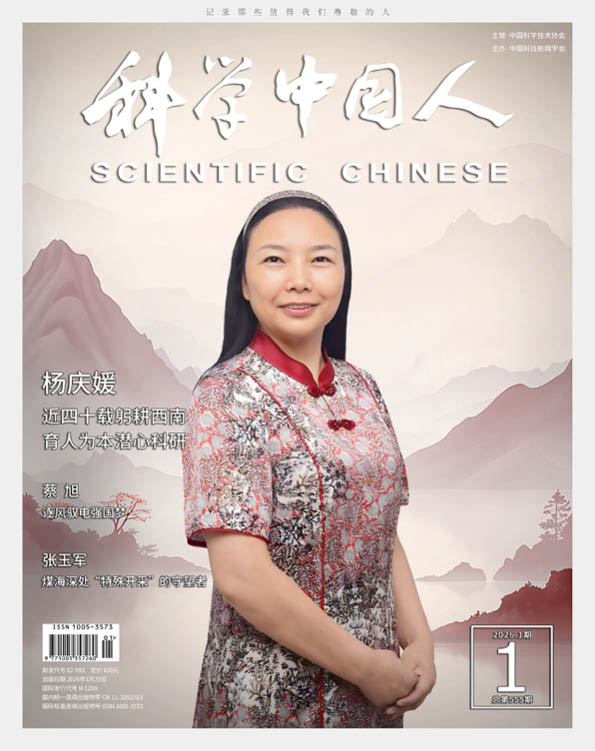

钢铁行业支撑着我国国民经济快速发展,是我国经济社会又好又快发展的重要保证。钢铁工业的成长壮大,促进了造船、机电、汽车等国民经济各行业的迅速发展,推动了我国现代化建设。我国是经济迅速崛起的发展中国家,持续稳定地生产低成本、高质量钢铁产品与掌握石油、粮食等战略资源具有同等重要的地位。

王国栋院士是我国钢铁领域的开拓者,在“超级钢”这一群雄逐鹿的科研战场,他引领团队走在国际前列。他用智慧把“钢铁”锻造成通往科学殿堂的阶梯,留给了后来的攀登者。钢铁是他目之所及,心之所想,他是科技界的国之栋梁,他让世界见证了中国的力量。

“我这一生和钢铁结下了不解之缘”

1950年,幼年的王国栋随着父母由大连来到鞍山,一直到1961年,在鞍山读完了小学和中学。这个时期,鞍山是中国名副其实的钢都,鞍钢承担我国大部分钢铁的生产任务,又不断向全国新建的钢铁厂输送技术和人才。在这个以钢铁为主旋律的大环境下,耳濡目染,在王国栋幼小的心灵中,已经种下了钢铁情结。

鞍钢的“大型”、“无缝”、“七高炉”是共和国的骄傲,也是王国栋幼小心中崇高的殿堂;王崇伦和他的万能工具胎,张明山和他的反围盘,恰似《西游记》中齐天大圣和他手中的金箍棒一样令幼时的王国栋心驰神往。

到了1958年,在当时建设的“共青团工程”——鞍钢冷轧厂的建设工地上,他第一次为鞍钢的建设洒下汗水,同时也第一次领略了钢铁厂的恢宏气势和国家对钢铁的渴求。然而,在这一次次的接触中,钢铁厂那滚滚的烟尘、上千度的高温、震耳欲聋的轰鸣,也在他的心中引起一丝胆怯和畏惧。他明白了在恢宏气势的后面是艰苦和困难,在国家需求的后面则是牺牲和奉献。

1961年,王国栋面临着的一生中的第一次重大抉择:高考选择什么专业?是当时比较时髦的机电,还是“傻大黑粗”的钢铁?王国栋的母亲是鞍钢教育处负责职工教育的工作人员,她几乎走遍了鞍钢每一个基层厂矿,母亲的一句话决定了他的一生。她说:要学习主体专业,钢铁专业是钢铁企业的主体。就这样,王国栋被当时的东北工学院钢铁冶金系钢铁压力加工专业录取了。按照当时的情况,这意味着他将和钢铁相伴,走完今后的人生旅程。

五年的大学生活,他逐渐认识了钢铁和钢铁的生产过程。在鞍钢——当时我国最先进的钢铁工业基地,他们随着师傅,操作轰鸣的轧机,像揉面一样将钢锭变成钢材,轧机是那样的巨大,那样的威力无穷;他们又随着老师,卡量钢材的尺寸,观察钢材的组织,它是那样的细微,又是那样的精密。巨大与细微,粗壮和精密,就这样统一在轧制过程之中。

五年的大学生活,还有另一个令王国栋神魂颠倒的领地,那就是书刊的世界。藏书丰富的学校图书馆和全国最大的钢铁方面的图书馆——鞍钢图书馆,沈阳太原街新华书店楼上那个专门出售影印图书的神秘的内居书店,为他打开了一个个绚丽多彩的窗口。透过这些窗口,他看到了世界钢铁的发展,世界轧制技术的发展。

1966年,当他们快要毕业的时候,文革开始了。两年之后,他被分配到鞍钢小型厂,一干就是10年,直到文革结束。鞍钢小型厂,主要生产螺纹钢和焊管用带钢,还有一部分周期断面型材。在整个钢铁行业里,小型厂缺少的是“大”,谈不上宏伟和壮观,倒是“傻、黑、粗”特点鲜明,生产条件最为艰苦,危险性最大。他也和师傅一样倒班、夹钳、换辊。上班8小时,20分钟操作,20分钟休息。夏日里,劳动服浸透的汗水和空气里的氧化铁皮混合在一起,变成了灰红色,散发着酸臭味;数九寒冬,仍旧是一身单衣,“火烤胸前暖,风吹背后寒”。下班的时候,唯有牙齿和眼睛可以看到白色,他们成了地道的“黑人”。

轧机在轰鸣运转,轧件在往返穿梭,在这不断重复但又充满变化的运动中,书本上学习的知识,变成了活生生的现实。王国栋不仅逐渐理解了金属变形的规律和轧机工作的原理,也发现了生产中存在的问题和设备的缺陷。现在回忆起来,他非常珍惜在鞍钢小型厂工作这十年,这段经历使王国栋对自己有了比较深刻的认识,对钢铁工业、钢铁厂、钢铁工人有了深层次的了解。他说,“尽管我年青稚嫩,但是还有潜力,只要好好把握,可以有所作为。我国钢铁工业还很落后,钢铁厂需要我,钢铁工业需要我,钢铁工人需要我。我有责任为我国钢铁工业的崛起贡献自己微薄的力量。钢铁的情结在这里升华为责任。”

文化大革命结束后,祖国迎来了“科学的春天”。这时,王国栋在鞍钢工作也已经快10年了,10年的积累和沉淀,使他明白了3件事:世界的钢铁工业-祖国的钢铁工业-自己。“我真希望能够以更广阔的视角,站在更高的高度,来考虑我们国家的轧制技术。”

1978年,王国栋的强烈的学习愿望终于实现了,考取了北京钢铁研究总院压力加工专业硕士研究生,师从于著名的轧钢专家张树堂教授。王国栋的研究课题是当时国际上最热门、而国内刚刚起步的板形问题。按照老师的指导,他到当时国内钢铁业设备、工艺技术最先进的武钢1700冷、热连轧机进行调研和合作研究。“大型化、连续化、自动化”这些科技文献中描述现代轧制技术的最美丽的词汇,在武钢已经成为我们可以看得见、摸得着得现实。“这些钢铁工业设备、工艺确实很好,但是,这是人家的。什么时候我们中国能有自己的技术、自己的设备?我知道这需要一个过程,但是,我们的任务是加速这个过程。”王国栋说。

因此,他结合武钢的实际,利用当时最先进的TQ16计算机和钢研院先进的轧制设备进行大量的理论分析和实验,提出了计算轧辊弹性变形的矩阵方法,建立了系统的轧辊弹性变形计算软件;他们把双阶梯辊改善板形的方法,应用于上钢一厂的生产实际。1986年出版的王国栋的第一部专著《板形控制和板形理论》,就是总结这个时期的工作写成的。毕业后,在导师和母校老师的推荐下,他回到了阔别十多年的母校任教。他相信,在东北工学院这片广阔、自由的学术天空中,会飞得更高,更远,圆他的钢铁强国之梦。

回到学校以后,他努力向师长和同事们学习,从最基础的带实习、助课、带实验开始,开始了自己的教学生涯。“尽管我的教学也得到了学生们的认可,我对自己的教学并不满意。我自己知道,我对钢铁、对中国的钢铁、对世界的钢铁那些有限的知识,还是难于满足嗷嗷待哺的学生们的需要。”王国栋如是说。

因此,1984年,他们来到离学校最近的本钢,先在国产设备上开展工作。1987年、1989年宝钢引进的2030冷连轧机和2050热连轧机相继竣工投产,他们又挥师南下,来到宝钢,开始了对引进设备的消化、吸收和再创新。王国栋和课题组的老师、研究生们长期生活在宝钢,与宝钢的同志们一起,重点消化宝钢引进的关键的冷热连轧机的核心技术,特别是过程机计算机控制软件。

经过2年多的时间,他们不仅掌握了引进的模型和软件,而且自己编制了大型模拟分析软件,可以依照自己的需要进行轧制过程的模拟分析计算。通过这段时间的工作,他们逐渐领悟到了当代轧制技术的丰富内涵,开始触摸到当代轧制技术的核心,已经站在一个新的起跑线上。

转战南北,走遍中华,引进轧机确实是看起来赏心悦目,用起来得心应手。但是,轧机上的标志着“SMS”、“三菱”的标牌给王国栋提出了严峻的问题:什么时候我们才有自己的核心技术,什么时候我们才有自己的品牌?我们要想成为真正的钢铁强国,必须走出自己的路!

他从小轧机开始,工艺、机械、液压、自动化,各个学科交叉合作,由小到大,由弱到强,走自主创新的道路。他们先开发了350四辊热连轧机,接着是450四辊热连轧机,一步步走上了国民经济的主战场。1998年,得到首钢领导和同志们的支持,他们第一次承担大型中厚板轧机的改造任务,在引进的二手精轧机上增设液压AGC系统。紧接着,首钢决定新建3500mm轧机,工程总投资6亿多元。

这台轧机的所有参数都达到了当时我国之最,是当时我国自己制造的最大的强力型轧机。利用这台强力轧机和先进的控制冷却系统,开发了具有我国特色的TMCP、平面形状控制、厚度自动控制、板凸度和板形自动控制等多种关键技术,实现了中厚板轧机的自主集成和创新。多少年来,利用我们中国人的双手建设现代化重型轧机的梦想终于成为现实,他和同志们在第一块钢轧出的时候,都流出了喜悦的泪水。随后,他们开发的技术又应用到南京中板、鞍钢中板等8家中厚板厂。2004年,又跨出国门,输出到越南,走向了世界。

将超级钢全面地推向了国民经济主战场

1998年,国家重大基础研究计划项目(“973”项目)“新一代钢铁材料的重大基础研究”立项了,王国栋实验室承担了其中一个课题“轧制过程中实现晶粒细化的基础研究”,任务是通过细化晶粒等手段,开发出原型钢,使现有200MPa级别的普碳钢在成分基本不变的条件下屈服强度提高一倍,并具有良好的塑性和韧性。

在国际上,日本、韩国相继于1997年和1998年启动了面向21世纪的结构材料研究计划,他们在前5年主要的研究目标是探究晶粒细化的极限。为此,他们采取各种不同的技术路线和研究方法,目标是将晶粒细化到1μ以下。接到课题任务后,他们首先到我国最先进的热带轧机宝钢2050生产现场,拜访老朋友,进行大量调研,同时,又与宝钢一起,到汽车厂调研,认真考虑用户对材料综合性能的要求。他们决定不追随国外追求晶粒细化极限的潮流,将研究的重点定位在现有工业条件下能够实现轧制和产品能够实际应用的目标上,提出了晶粒适度细化的概念,以及细晶强化与相变强化相结合的强化方式,将研究的重点放在轧制之后的控制冷却上。在这种思想的指导下,经过近1年的实验室研究,他们拿出了细晶化的超级钢原型钢,性能基本达到要求,并从中摸索出生产这种超级钢的轧制、冷却工艺窗口。

然而,这只是第一步。由实验室走到工厂,进行工业实验,在现有的轧机上轧制超级钢,他们面临着巨大风险和难度。宝钢2050轧机是德国进口的,是当时国内唯一的一套先进水平的轧机,它处于宝钢整个工艺流程的最关键的咽喉部位,前面炼铁、炼钢、连铸工序生产出来的钢坯,由这套轧机轧制成热轧板卷,再供应后面的冷轧等工序或者直接供应用户。在宝钢这样的大型联合钢铁企业中,热连轧机出现的任何一点点闪失,都将直接影响到宝钢的全局,给企业造成不可估量的损失。要在这套轧机上轧制从未生产过的超级钢,风险可想而知。

其次,是实验的难度。如何依据实验室的实验结果,在宝钢工业轧机允许的范围内,对工业轧制规程进行合理、可行的改进,利用同样的材料生产强度翻番的产品,是摆在他们面前的又一道难题。

最后,是实验的成本。实验用的钢卷,每卷重达30吨,价值十几万元,轧制之后要裁剪开来,进行各种性能的测试。每次轧制几卷,材料成本就是一笔大开销。而为此花费的轧机运行成本、人工成本比材料成本还要多几倍。

王国栋院士团队详细地分析了在实验室中获得的大量实测数据,并依据这些数据进行在工业轧机上轧制的模拟分析和计算,研究在工业轧机上轧制超级钢过程中材料组织、性能演变的规律,计算轧机在用新规程轧制超级钢时可能承担的轧制力、轧制力矩、主电机功率等关键参数,将所有可能出现的问题和现场工程技术人员的疑虑都一一分析,逐个解决。同时,他们充分的吸收现场工程技术人员的意见,反复修改实验方案,力争拿出现场满意的最优的轧制工艺规程。

那段时间,王国栋穿梭于实验室和宝钢之间,在实验室是实验、分析、计算,在现场则是调研,召开座谈会,举行学术讨论,制定实验方案。宝钢的领导和现场的工程技术人员一致支持利用宝钢先进的轧机,进行大规模的工业实验,在实验条件、实验材料、资金等各个方面给予强力支持。1999年9月,在宝钢2050热连轧机上进行了SS400钢细化晶粒的第一次现场轧制实验,这是世界上第一次用工业化的轧机轧制超级钢的实验。当板卷通过轰鸣的轧机和冷却系统,最后在卷取机上成卷时,课题组的同志和现场的工程技术人员紧紧拥抱在一起,欢呼雀跃。事后进行的检验结果提供了工业轧制带钢的性能,为下一步的工业实验和生产提供了详实的第一手资料。

在随后的多次工业实验中,数据显示的结果一直朝着预期的方向发展。终于2000年10月,第3次工业实验中,在材力试验机的计算机屏幕上,良好的曲线清晰地显示在人们面前,力学性能检验结果全面达标,成功了!多年的努力终于取得了胜利。当初立项时的研究目标是5年获得原型钢,而他们只用了不到2年就拿出了工业生产的板卷。接着,在长春第一汽车集团公司用400MPa超级钢代替B510制造平头货车发动机前悬置梁,冲压3000件,无一废品。之后,这项板材超级钢生产技术又推广到本钢、鞍钢。2003年,一汽集团公司正式将400MPa级超级钢列入公司标准。随后,重点实验室又继续前进,在超级钢线材、棒材、中厚板等方面取得突破,将超级钢全面地推向了国民经济主战场。

400MPa级超级钢开发成功,但是王国栋的脚步并没有停歇。他把眼光放到了更大、更远的地方,那就是在新型工业化我国钢铁工业应当如何应对资源、能源、环境的压力,实现生态化的发展,走减量化、低碳化、数字化的道路,我国的钢铁工业和生产的钢铁产品如何实现整体升级换代。因此,王国栋和他的团队,抓住了钢材生产中的最关键的问题,即控制轧制和控制冷却,采取工艺、装备(含自动化)、产品和服务一体化的创新,提出了新一代控轧控冷的理论与调控方法,开发了新一代控轧控冷的关键装备——超快速冷却系统,综合利用细晶强化、析出强化、相变强化等物理冶金手段,对钢材的组织和性能进行精细调控,获得优良的综合性能,开发出新一代的减量化的钢铁产品,有力地推动了我国钢铁材料的更新换代。至今,这项工作已经开展将近十年,从艰难的第一台套的试用,到如今得到行业的认可、在板管型线各类生产线大面积推广,再到这项技术载入国家政府部门的多个重要文件,其中酸甜苦辣,五味杂陈。但是,令王国栋感到欣慰的是,采用这些减量化技术,不仅可以为生产企业和用户带来巨大的经济效益,而且由于不使用或较少使用昂贵的合金元素,可以非常有效地降低资源消耗,同时废钢容易回收再利用,减轻了环境压力,对于国民经济全面、协调、可持续发展具有重要意义。在这里,钢铁情结转化为巨大的动力,支撑他们不断向前。

1989年,我国决定利用世界银行贷款建设一批国家重点实验室。王国栋所在的轧制技术及连轧自动化国家重点实验室就是在原东北大学轧钢实验室的基础上,利用世界银行贷款建设起来的。国家重点实验室建设项目于1989年立项,1991年开始动工兴建,1995年建成并于同年12月9日正式通过国家验收。实验室建设期间,王国栋担任实验室副主任,1996年10月至2004年8月,他开始担任国家重点实验室的主任。

建设钢铁强国需要有研究手段,即建立学科研究平台。在实验室建设当初,王国栋就立下的目标,建立国际一流的、具有特色的轧制技术科学研究公共平台。这些平台既可以进行深入理论分析,又符合实际生产需要。经过十几年建设过程的积累,这个平台的轮廓在他的心中逐渐清晰起来。

“最近几年,我们实验室自己动手,开发大型实验仪器装备,例如热轧实验轧机、冷轧实验轧机、热力模拟试验机、连续退火模拟试验机、疲劳试验机等。这些自制设备和购置的仪器、仪表组成了我们的研究平台,它包括金属材料塑性加工模拟分析平台、材料组织结构分析研究平台、力学性能测试分析平台、工业自动化系统调试分析平台。有了这些平台,我们可以进行新一代钢铁材料的源头创新,也可以进行成果的转化,实验室的同志们有了创新的巨大空间。我们还将这些平台设备输出到企业,为钢铁企业技术中心的开发工作提供了强力手段,支撑了企业的自主创新。”王国栋说。

“与此同时,我们还要看到,轧制技术还远远没有满足社会的需求,它的排放,它的消耗,他对环境的负面影响,在刺痛我们的心,在激励我们开展创新研究。轧制过程要实现减量化,轧制产品要实现高级化,轧制与环境要实现和谐化,而智能化、信息化则是这一进程中极为重要的支撑。在这种新的形势下,为了适应社会发展的新要求,钢铁轧制过程必须进行脱胎换骨的改造,需要重新再造一个全新的节约型、低成本、减量化的绿色钢铁轧制过程,这个全新的过程应当能够适应节省资源和能源、减少排放、环境友好、性能优良这一新时代的新要求。从这一角度考虑,轧制技术又十分年青,称钢铁材料为“新材料”也并不为过。“

今天比以往任何时候都要突出现代轧制技术绿色化特征,着力围绕“高精度成形、高性能成性、减量化成分设计、减排放清洁工艺”开展创新研究,解决一批前沿、战略问题和关键、共性问题,推进我国轧制技术的发展,在世界轧制技术的发展中,留下中国人的印记将是我国轧制科技工作者长期、艰巨而且光荣的任务。

“为伊消得人憔悴,衣带渐宽终不悔”,为了刻骨铭心的钢铁情结,为了国家钢铁工业的发展,72岁的他,依然战斗在第一线,不曾停歇。